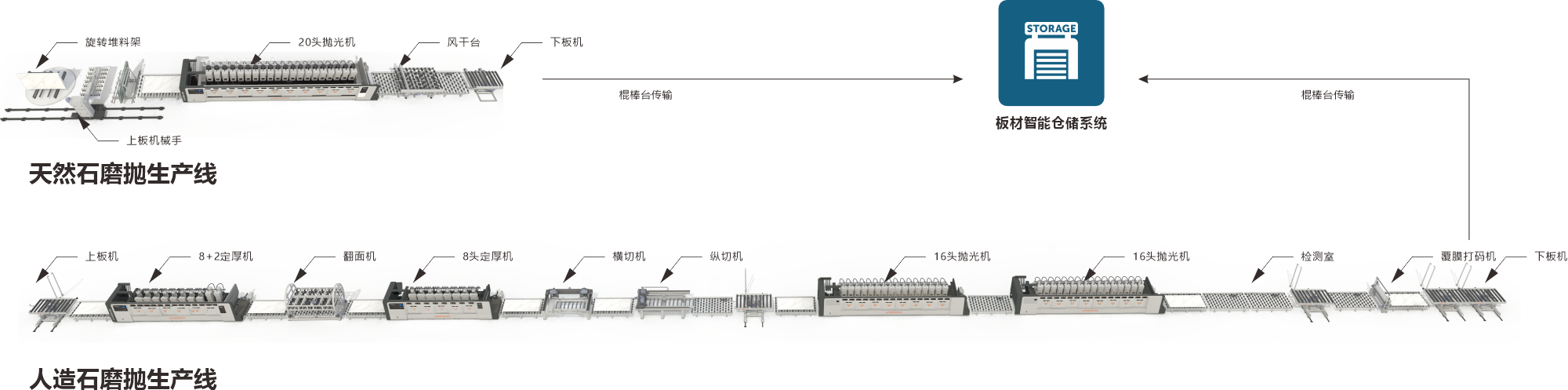

磨抛线性能描述

- 横梁刚性提高,减少磨抛时振动,刚性提高20%,提高板材平整度。

- 横梁摆动速度快,变频驱动频次63m/min,伺服驱动频次75m/min,换向平顺,生产效率高,减少1个专人监管岗位。

- 定厚头采用专利摆动式结构,生产效率提高25%。

- 定厚头采用专利冷却结构,减少用水量50%,刀头磨损更小,使用成本更低。

- 抛光均匀性好,亮度高,质量更好。

- 横纵修边机配备废料收集系统,废料自动切段,减少1个岗位工操作。

- 整线占地面积小,厂房利用率高。

- 整线自动化,除质检人员定岗,其他岗位无专人员值守。

主要技术参数

人造石材

大理石材

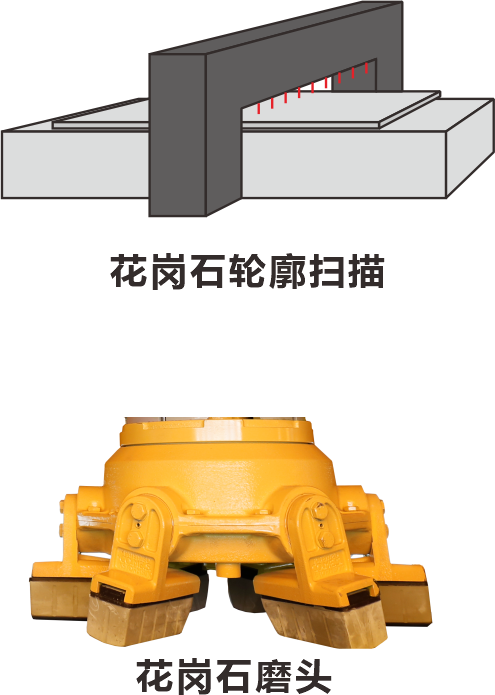

花岗石材

定厚机

自动检测板材厚度。定厚头升降采用伺服电机。根据检测的毛板厚度,自动分配每个定厚头的定厚量。 整机气压监测,气压过低时设备无法正常运行。 整机水压监测,水压过低时设备无法正常运行。 智能化,不同幅宽板材一键切换。 磨料磨损警报。 用电量、耗材成本统计。

8+2定厚机

磨抛部分由8个定厚头+2个抛光头组成,可以根据板材能承受强度调整定厚压力,定厚头高度可根据板材厚度自动浮动。该设备可选择滚轮或盘式定厚磨头。设备结构紧凑,适合背面定厚及粗磨。

- 外形尺寸:11,200X3,700X2,400mm

- 加工板材宽度:800-1,650mm

- 加工板材厚度:10-50mm

- 功率:228.2 kw

- 重量:27,696kg

- COMES定厚头/圆盘定厚头

8头定厚机

定厚部分由8个定厚头组成。定厚机所有定厚头都可以自动调节负荷,是慧谷独有技术。该设备结构定厚精度更高,用于正面定厚。定厚头可选择滚轮式或盘式磨头。

- 外形尺寸:9,700X3,700X2,400mm

- 加工板材宽度:800-1,650mm

- 加工板材厚度:10-50mm

- 功率:198.2kw

- 重量:25,091kg

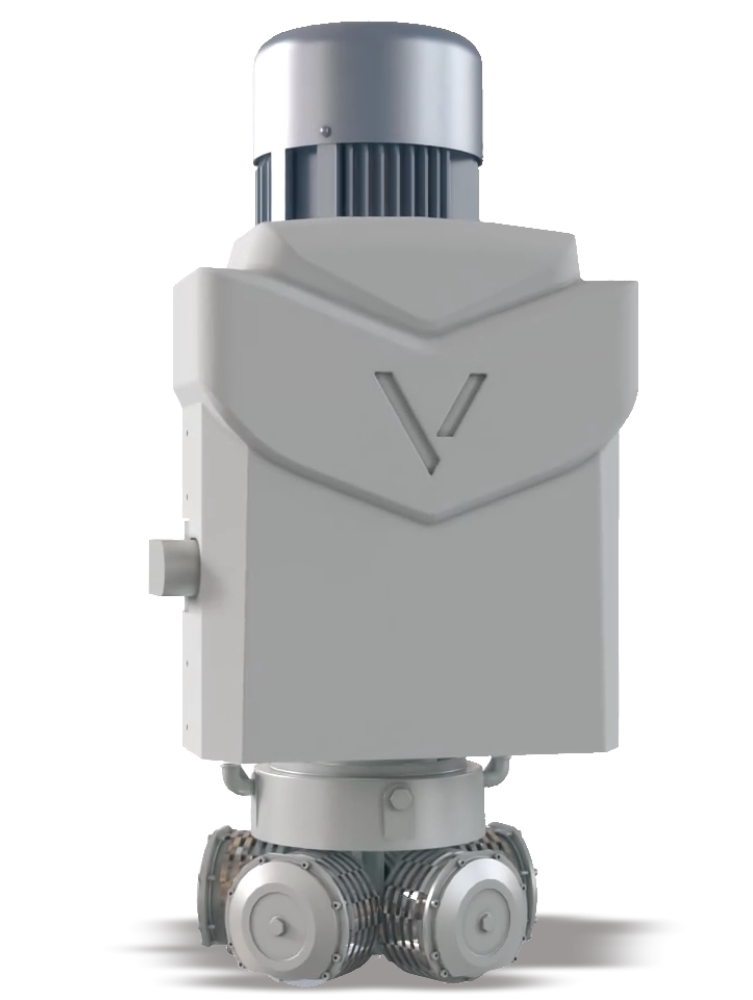

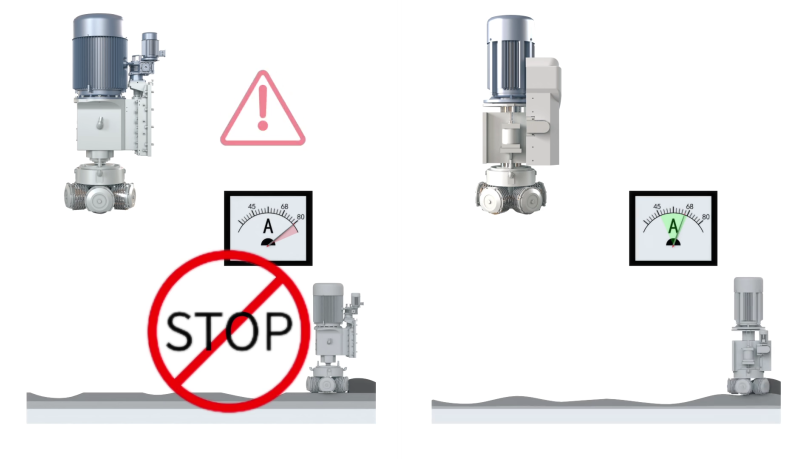

首创石材定厚头背压原理

- 随型控制

- 防碎

- 高度控制

普通的丝杆定厚头,根据成品板的厚度,通过调节丝杆限制定厚头下降的高度,定厚头只能一点一点的切削。

气缸定厚头由电动丝杆限制定厚头最低高度,我们可以调节气缸气压,使定厚头处于一种恒定负载的状态,这个有点像是汽车减震器原理,定厚头就可以根据板面的高低起伏,紧贴板面切削,消除过载停机问题。

定厚机的定厚头都会设有一个电流过载保护装置,电流一但超过68安就会预警,当超过80安,就是自动跳闸停机。那么,这时候气缸定厚头的优势就显然易见了,如果毛胚板厚度特别厚,气缸定厚头可以继续工作,而普通的丝杆定厚头就会由于电流过大导致停机,提高工作效率。

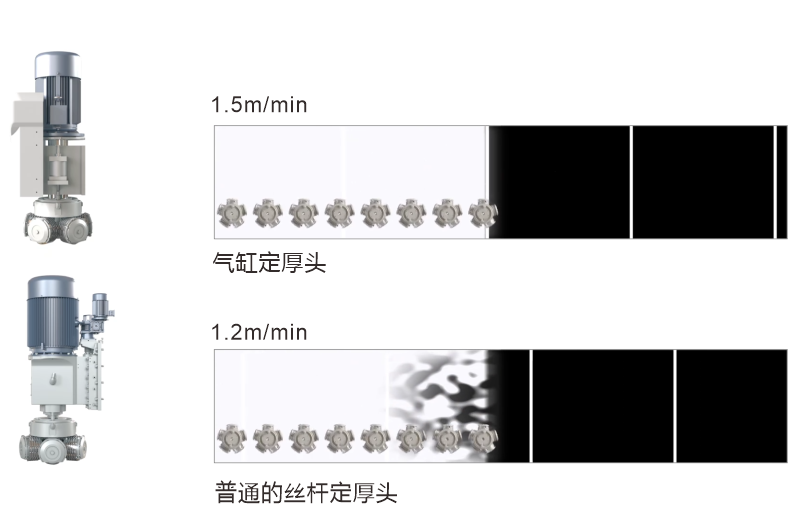

同样是8头定厚机,在同样定厚条件下,普通的丝杆定厚头每分钟抛1.2米,而气缸定厚头每分钟能抛1.5米,工作效率比丝杆定厚头快25%

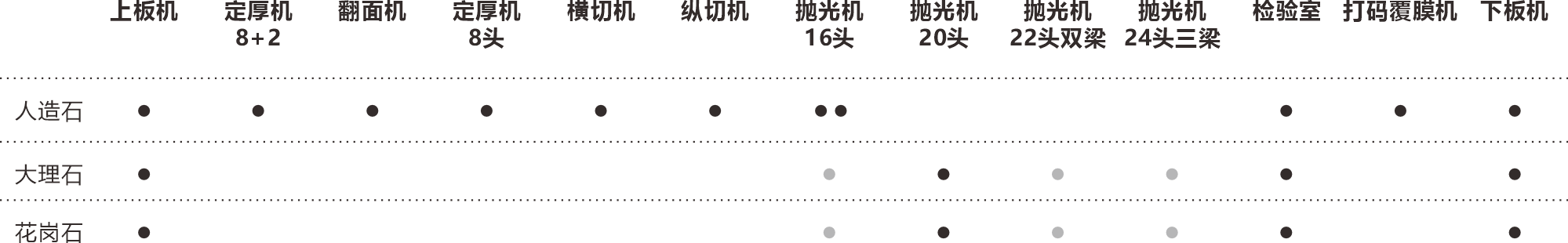

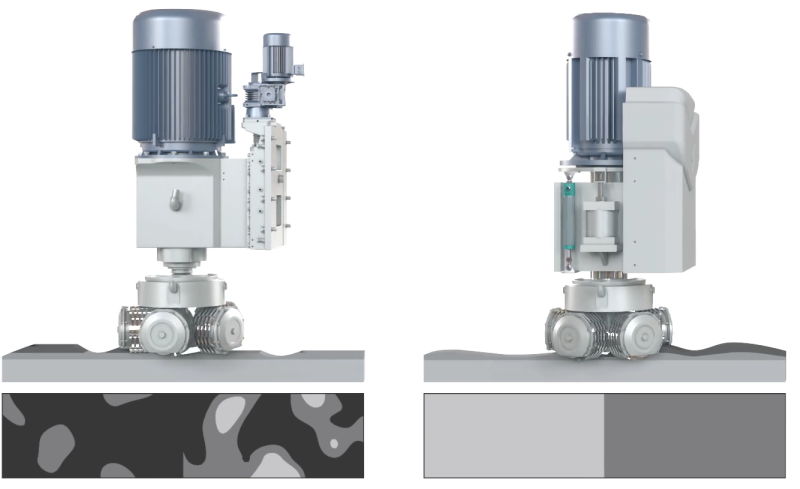

抛光机

Granite

花岗石 VCPP/2216SE

主体构件刚性提高20%,针对花岗岩的特性合理设计、组合搭配,可获得最好的板面抛光质量,适合任何品种、硬度的花岗岩板材磨抛,深受客户赞赏。

Marble

大理石 VMP2118M

深入探索、研究,针对大理石板材的特性设计,适合不同形状的板材,其卓越的性能,深受客户赞赏。

Quartz

人造石 VCPP/2116-3

深受全球用户信赖的第四代VCPP/2216-3系列石英石磨机,是广泛收集建议,专注研究、升级性能的结果。其卓越的性能、可靠性适合于其领域的产品抛光质量。

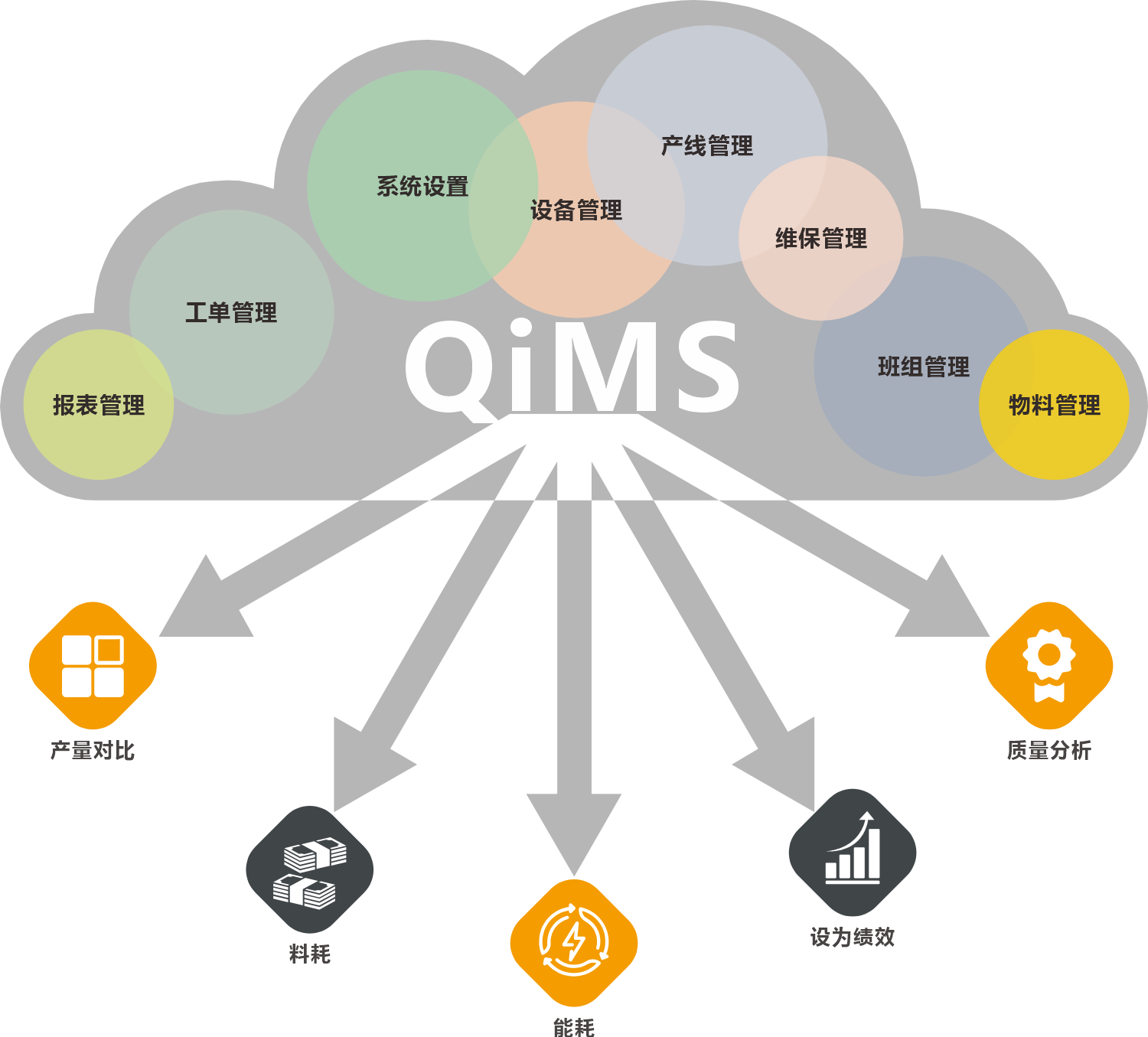

QiMS智能管理系统

- 质检系统通过连接高精度工业相机,实时获取板材的高清图像,确保每一个细节都清晰可见。

- 在建立质检工单后,系统会自动对板材进行拍照,无需人工干预,大大提高了工作效率。

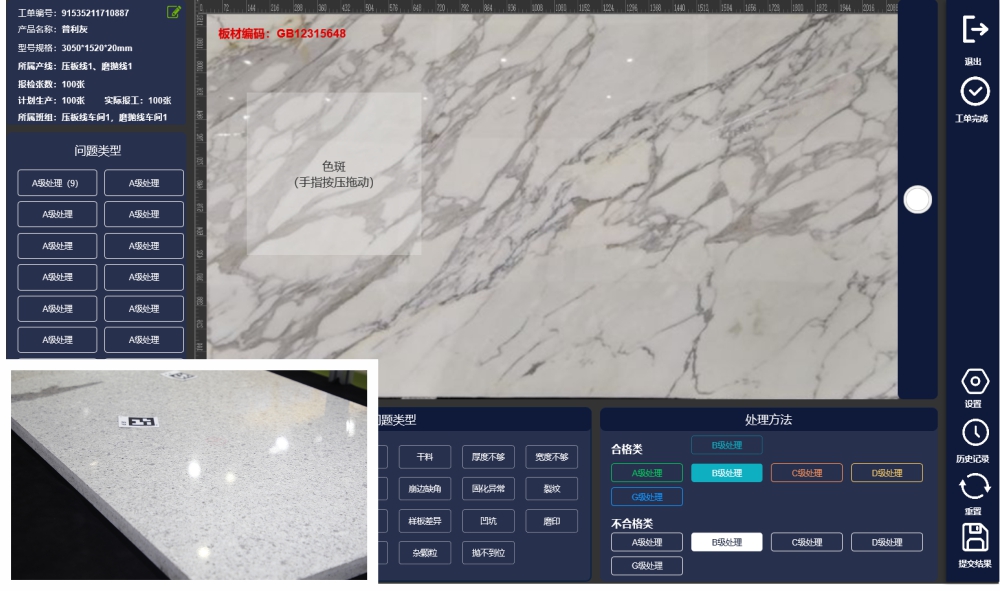

- 通过AI图像识别技术,系统能够自动识别板材上的各种缺陷点,包括裂纹、污渍、杂质等,识别准确率高,减少漏检和误检的可能性。

- 针对不同的问题板材,系统会提供对应的处理方式建议,如返工、入库或配方调整等,帮助企业实现精准的质量管理。

- 质检系统会自动生成详细的数据报表,包括板材的质检情况、缺陷分布、处理结果等,为企业管理层提供全面的质量分析依据。

- 系统会对识别出的缺陷点进行清晰标记,便于工作人员快速定位和处理。

产量、质量统计报表,便于经营者清晰了解实际生产状况

板材质检模块

- QiMS系统的质量检测模块将成品板材拍照记录,照片会被保存在一个图片库中,在排版的过程中,调取图片库中照片,确保不会切割到板上的缺陷或重要特征,即规避一些需要避免的位置。

- 当使用定厚轮进行切削时,会计量切削出的材料的体积,这有助于监控材料的消耗和生产的效率。

- 每次更换新磨料后,会统计其可以抛光的石英板的面积(通常以平方数表示),这是为了评估磨料的使用效率和成本。

- QiMS系统的质量检测模块可以识别并分类出板材上的各种质量缺陷,如气泡、裂纹、颜色不均等。

- QiMS系统通过识别和分类板材缺陷,生产人员可以更容易地判断生产过程中可能出现的问题,从而进行调整和优化。